03

固体DAC技术研究现状

3.1固体碱(土)金属DAC技术

3.1.1纯碱(土)金属DAC技术

CaO、Ca(OH)2及NaOH等碱(土)金属的氧化物或氢氧化物是燃烧后CO2捕集的常用固体吸附剂之一,近年来受到了广泛的关注。以CaO为例,其CO2捕集过程主要包括两步:一是CaO与CO2接触后发生碳酸化反应转化为CaCO3;二是CaCO3煅烧释放出CO2,上述两步连续循环进行。碱(土)金属的氧化物或氢氧化物同样可应用于空气中CO2的捕集,只是由于空气中CO2的浓度远低于烟气中CO2的浓度,导致空气中直接捕集CO2所需能量大幅增加。

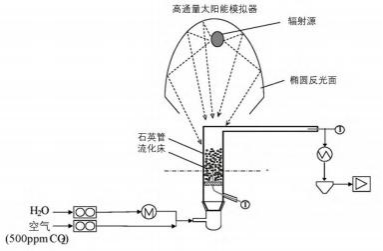

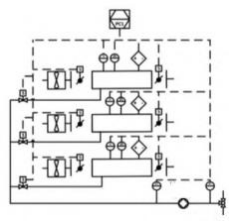

图7 碱(土)金属DAC实验流程示意图

Nikulshina等提出了一种利用太阳能提供能源的碱(土)金属DAC实验流程,如图7所示,采用高通量太阳能聚光模拟器作为高温热源,利用流化床反应器提供碳酸化及煅烧的反应环境,先将流化床在氩气(Ar)氛围下加热至所需稳态温度,再将流化气体送入流化床反应器开始反应,两个流化床反应器并列运行,根据碳酸化或煅烧步骤的要求调节反应器的温度及流化气体。在碳酸化过程中,将水蒸汽与空气送入流化床,水蒸气在碳酸化反应过程中可最为催化剂提高反应速率,调节H2O浓度为3%~17%,保持反应器温度在290~390℃之间,使CaO碳酸化转化为CaCO3;在煅烧过程中,将水蒸气作为流化气体,调节反应器温度为800~875℃,使CaCO3分解成CaO与CO2。最后通过计算得到,上述CaO-CaCO3热化学循环每捕获1molCO2所需的太阳能能量约为10.6MJ,这样高的能耗及较低的吸附速率限制了碱(土)金属DAC技术的实际应用。

Nikulshina、Stolaroff与Campbell等研究人员对其他碱(土)金属碳酸盐DAC技术进行了试验研究,发现钠基吸附剂的吸附速率及转化率大幅降低,Mg(OH)2与MgO的吸附动力学较为缓慢,LiOH与Zn(OH)2再生困难,AgOH虽然具有吸附速率快与再生能耗低的优点,但其原料成本过高。因此尽管与钙基吸附剂相比所需能耗较少,其他碱(土)金属吸附剂直接空气捕集技术仍很难在实际中应用。

3.1.2负载型碱(土)金属DAC技术

许多研究人员发现,在氧化铝、活性炭与分子筛等多孔基质中浸渍碱(土)金属的氧化物或氢氧化物,得到的混合固体吸附剂由于反应接触面积增大使碳酸化速率增加,因此认为这种负载型碱(土)金属DAC技术也可以用于空气直接捕集CO2。

碱(土)金属作为活性组分对复合吸附剂的吸附性能有很大的影响,从CO2吸附容量和吸附动力学方面来说,K2CO3通常优于Na2CO3,因此现有研究中多将K2CO3作为活性组分负载在多孔载体上,此外载体的性能对活性组分的分散及吸附剂性能也有很大影响。Veselovskaya等将21~23%的碳酸钾(K2CO3)负载于氧化铝(Y-Al2O3)中制得的复合吸附剂用于直接空气捕集,当再生温度为250~300℃时,连续80次吸附与解吸循化后吸附剂的吸附性能仍保持不变,他们分析认为Y-Al2O3/K2CO3对CO2的吸附是通过Al2O3表面纳米分散的KAlCO3(OH)2以及KHCO3共同作用的结果,并计算得到吸附与解吸过程所需能量约为333kJ/mol,远低于NaOH溶液吸附所需能量。

负载型碱(土)金属吸附剂具有吸附效率高与再生稳定性好等优点,但是通常需要在200℃以上的较高温度下再生,再生过程需要消耗较多能量,因此高再生温度是负载型碱(土)金属吸附剂实际应用的主要限制因素。

3.2固态胺吸附剂DAC技术

研究人员将胺基作为吸附CO2的活性组分,并将其负载于固体多孔材料上得到了固态胺吸附剂。在固体DAC技术涉及的各种固体吸附剂中,关于固态胺吸附剂的相关研究是最多的,因为即使在空气中CO2分压较低的情况下,负载的胺也可与空气中的CO2反应从而进行高效捕集,且其再生也较容易。胺与CO2在干燥条件下反应生成氨基甲酸铵,或在有水条件下反应生成碳酸铵或碳酸氢铵。

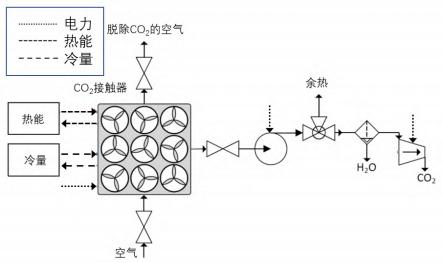

固态胺吸附剂DAC流程之一如图8所示,主要包括空气接触器、控制阀、真空泵以及冷热供应系统,采用变温—真空再生(TVSA)方式,单个循环过程可分为吸附、吹扫、再生和再增压四个不同步骤:在吸附步骤中,空气在环境条件下进入空气接触器,空气中的CO2(和H2O)被吸附剂选择性吸附后,贫CO2空气排出;吹扫步骤是利用外部热源将吸附剂预热,使吸附剂空隙中的空气(主要成分为N2与O2)被移除,以提高再生得到CO2的浓度;在再生步骤中,利用真空泵产生真空,并将吸附剂继续加热至再生温度,CO2在100℃左右的水蒸汽中从吸附剂上脱附下来,再将CO2与H2O分离后得到高纯CO2气流;最后的再增压步骤,利用周围冷空气使吸附材料冷却并增加系统压力,使系统恢复至最初状态。利用水蒸汽作为加热介质,虽然增加了一定的再生能耗,但提高了解吸动力且得到的CO2浓度较高。

图8 固态胺吸附剂DAC流程示意图

除上述四步TVSA循环之外,研究人员还对三步与五步TVSA循环进行了研究。Zhu等提出了一种蒸汽辅助的三步TVSA循环,即在减压条件下将吹扫与再生步骤合并,这是因为蒸汽吹扫时吸附H2O所释放出的热量可同时维持CO2再生,通过试验得到了蒸汽吹扫的最佳操作条件为90℃与0.03MPa,能耗仅为0.295MJ/mol。Sinha等研究了五步TVSA循环,在吸附完成后抽真空除氧,然后再通蒸汽快速增压并加热进行再生,吸附后增加的抽真空步骤可产生较大的CO2分压差,既有利于CO2解吸又可维持CO2产品的高纯度与吸附剂稳定性。

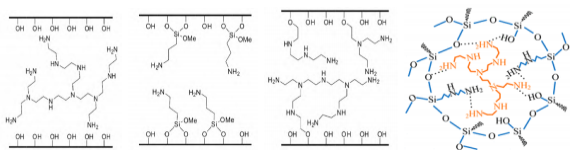

根据制备方法及氨基与载体结合方式不同,可将固态胺吸附剂分为四类,这四类固态胺吸附剂的结构示意如图9所示:第一类吸附剂基于物理浸渍法将氨基与载体通过物理吸附作用结合,制备方法简单,吸附容量较高但稳定性较差,吸附效果受温度、湿度及吸附/脱附循环次数影响较大;第二类吸附剂利用化学嫁接法使氨基与载体通过化学键结合,耐热性及寿命较第一类吸附剂有所增加,但由于外表面硅羟基数量限制了接枝氨基的数量,使得吸附容量较第一类吸附剂降低;第三类吸附剂利用原位聚合法将胺单体接枝于载体,合成过程较为复杂,但由于富含较多的胺,吸附能力及稳定性能都优于前两类吸附剂;第四类吸附剂是Wilfong等将第一类与第二类吸附剂相结合得到的,具有氨基硅烷接枝的二氧化硅表面以及由氨基硅烷包围的氨基聚合物组成的浸渍层,关于第四类固态胺吸附剂的研究比较少,但已有研究结果表明其对CO2吸附表现优异,这为新型吸附剂的开发新提供了一个新方向。

(a)第一类(b)第二类(c)第三类(d)第四类

图9 四类固态胺吸附剂结构示意图

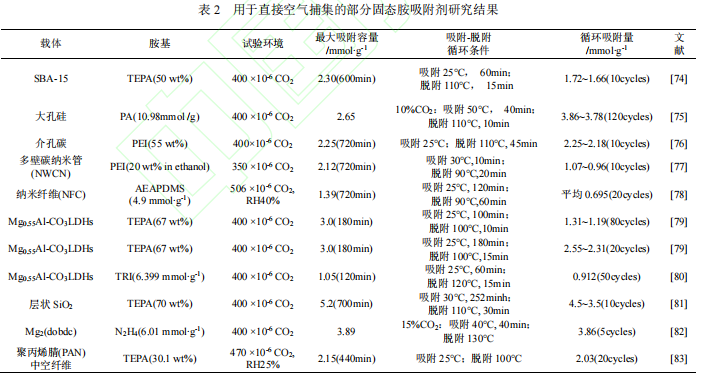

目前研究较多的载体材料有金属-有机骨架(MOFs)、二氧化硅、活性炭、碳纳米管、硅胶等,负载的胺基包括聚乙烯亚胺(PEI)、四乙烯五胺(TEPA)、五乙烯六胺(PEHA)与聚丙烯胺(PAA)等。选择吸附剂时,既要关注载体内部结构及其表面性质,也要选择合适的胺基及其改性方法,通过表面修饰与孔径优化调节实现最佳吸附效果。表2为现有直接空气捕集研究中CO2吸附容量较大且循环稳定性较好的部分研究结果。

增加胺基负载可提高对空气中CO2的吸附容量,但从CO2吸附动力学来说,胺基负载量并不是越多越好。Miao等]发现少量的TEPA可以有效地分散并填充SBA-15孔道,TEPA负载量超过50%后,部分TEPA涂覆在SBA-15外表面引起外表面CO2团聚并形成扩散阻挡层,因此认为TEPA/SBA-15中的TEPA负载量为50%时最适合用于DAC吸附。Zhao等认为较高的TEPA负载量可提供更多CO2反应的胺吸附位点、促进CO2吸附,但TEPA负载量的进一步增加会因过多的粘胺固体积累导致孔隙堵塞,从而使吸附容量和吸附速率降低,当Mg0.55Al-O中的TEPA负荷达到67%时,可获得3.0mmol/g的最佳饱和吸附容量。在固体吸附剂中加入PEG、Span80及CTAC等添加剂可以提高CO2吸附性能,对于添加剂的促进效应也存在几种分析观点,如可改善胺基在载体上的分散、降低有机粘度以及促进CO2与胺基之间的反应提高胺效率等。温度与湿度对固态胺吸附剂的吸附效果影响较大,最佳吸附温度及脱附温度会因胺基与载体种类的不同而有所差异,关于空气中水含量对CO2吸附影响的结论不尽相同。

Climeworks与GlobalThermostat均选择固体胺作为DAC吸附剂,并采用支持可扩展性的模块化设计,区别在于其吸附剂的具体型式。Climeworks在由特殊纤维素制成的过滤器(收集器核心部件)上负载固体胺,且每六个模块化的CO2收集器可安装在一个标准的40英尺集装箱中,既可实现自动化制造降低成本,又便于使用不同的吸附材料或工艺。Climeworks凭借十几座DAC工厂的运营经验制定了详细的降低成本发展路线,认为未来10年内通过将CO2矿化有望将从空气中捕集并安全储存CO2的成本降至约100美元/t。GlobalThermostat则在蜂窝状整体结构外涂覆专有的氨基聚合物作为吸附剂,并公布其能源可由低品位热(85℃)提供,CO2的生产成本可低至50美元/t。

3.3MOFs材料DAC技术

金属有机框架(Metal-OrganicFrameworks,MOFs)材料可通过改变金属离子与有机配体的种类设计组装成不同的拓扑结构,具有比表面积高、孔隙结构发达、结构组成多变的特点。

近年来MOFs已成为DAC领域的研究热点,可通过在MOFs上负载胺基(3.2节),或调整孔径及活性点位分布来获得较强的CO2吸附能力。Shekhah等研究了SIFSIX-3-Cu/Ni/Zn直接空气捕集CO2的性能,通过调整金属种类改变单元格和孔径分布,发现中心粒子为锌(Zn)时孔径最大,对应的CO2吸附量为0.13mmol/g;中心粒子为铜(Cu)时孔径最小,可吸附1.24mmol/g的CO2。邢华斌教授团队等研究了具有超微孔结构的在大气条件下对CO2的吸附,CO2吸附容量可达到1.05mmol/g,远高于SIFSIX-3-Ni(0.42mmol/g)与TIFSIX-3-Ni(0.65mmol/g),这是由于ZU-16-Co具有较小的孔径、较强的分子间作用力及较大的孔容。在水蒸气的存在下,由于H2O与CO2之间存在竞争吸附,导致MOFs对CO2的吸附性能和选择性显著降低,因此有必要通过表面改性使MOFs表面疏水或开发新型MOFs材料,以提高吸附剂在水分子存在下的稳定性。Bhatt等构建了一种新型的MOF材料NbOffIVE-1-Ni,其在400×10-6CO2和25℃下对CO2的吸附能力可高达1.3mmol/g,且在湿度为RH75%时CO2穿透时间变化不大,表明这种材料可同时吸附CO2与H2O,吸附性能不受H2O的影响。

图10 Airthena移动式DAC中试装置流程

澳大利亚Airthena公司开发了一套基于MOFs材料的移动式DAC中试装置,其流程示如图10所示,采用可交替完成吸附与解吸的三个相同模块实现装置的连续操作,每个模块均包含鼓风机、吸附室、真空泵及相关连接管道与仪表。每个吸附室内均安装有螺旋结构的长电阻加热板,MOF聚合物纳米复合材料作为吸附剂涂覆在加热板表面,涂层厚度为30~200m,由至少50wt%的MOFs与一种或多种粘合剂复合而成。循环过程包括吸附、吹扫及解吸三个步骤,解吸过程采用电阻加热使温度在10min内升至最佳再生温度80℃,再生能耗仅为5760kJ,得到的CO2产品浓度为80%左右,装置运行成本为35~350美元/tCO2。

3.4变湿吸附DAC技术

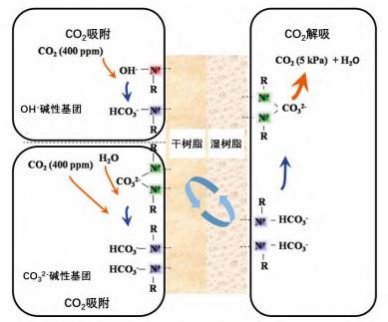

为降低DAC吸附剂再生能耗高的问题,Lackner教授提出了一种基于季铵基离子交换树脂的变湿吸附(MoistureSwingAdsorption)DAC技术,通过改变环境中的水汽分压来实现CO2的吸附与脱附过程。变湿吸附DAC的原理如图11所示,图中的R为与基质骨架通过共价键相连的季铵盐阳离子,变湿吸附DAC主要分为三个步骤:一是在干燥环境下,吸附剂表面的碱性基团(OH-或CO32-)吸附空气中的CO2;二是在湿度较高或水合度较高条件下,吸附剂所吸附的CO2逐渐解吸;三是解吸后得到的CO2压缩后封存或利用。关于及季铵盐聚合物对CO2的较强亲和力,Quinn等与Wang等认为其来自于阴离子与水分子之间形成强氢键带来的质子转移及OH-的生成。Wang等构建了“H2O—CO2—树脂”多元吸附热力学循环体系,认为变湿吸附可理解为1个CO2分子的解吸需对应多喝H2O分子的吸附,H2O分子是CO2解吸的驱动力,这与传统CO2与H2O的竞争吸附机制完全不同。

变湿吸附DAC吸附剂可以采用热压法、流延法或浸涂法制得物理复合型季铵吸附剂,也可以将季铵官能团接枝到不同种类载体上得到化学嫁接型季铵吸附剂。Wang等利用Na2CO3溶液对商业I-200型阴离子交换树脂进行离子改性,发现其对空气中CO2的吸附容量为0.86mmol/g。He等基于高表面积的炭黑、胶体晶体模板以及高内相乳液(HIPE)合成了三种不同的变湿吸附剂(配对OH-),对应空气中CO2的吸附容量分别为0.14mmol/g、0.37mmol/g及0.49mmol/g,与商业凝胶树脂相比,CO2吸附容量显著增加,且吸附与解吸速率表现出1~2个数量级的改善。Wang等将季铵官能团接枝于介孔聚合物,并与Na2CO3溶液进行离子交换后制得了具有超高动力学的变湿吸附剂,其CO2吸附量为0.26mmol/g且半吸附时间仅为2.9min,这对于变湿吸附剂用于大规模DAC部署具有重要意义。吴禹松采用聚醚砜(PES)及商业树脂制备得到了D201与D290变湿吸附剂(Na2CO3改性),对空气中CO2的吸附容量分别高达1.02mmol/g与1.03mmol/g。研究发现温度与湿度对变湿吸附有一定的影响。Song等将季铵官能团接枝在生物质聚壳糖上制备变湿吸附剂用于吸附空气中的CO2,当温度为10℃时对应的半吸附时间是20.7min,而温度升至30℃后半吸附时间减为6.9min,表明温度对于CO2与H2O的扩散有显著促进作用。

变湿吸附DAC技术利用水的蒸发自由能作为CO2解吸的能量来源,且水与CO2的吸附方向相反,消除了与水共吸附相关的能量损失,可显著降低DAC能耗水平,Lackner预计未来变湿吸附DAC技术的价格有望降低至30美元/t。Hou等提出将变湿吸附DAC(30kg/day)与农业施肥系统相结合,选择解吸温度45℃与出口CO2浓度3%作为最佳操作条件,最小能量需求为35.67kJ/mol,综合成本仅为34.68美元/t。变湿吸附DAC技术对水质的要求较高,应使用相对清洁的水以避免杂质阴离子污染树脂,且由于水的使用量大使得变湿吸附DAC装置应设置在水源充足的地方。需要注意的是,变湿吸附DAC技术最终得到的CO2分压相对较低,因此在CO2利用或封存之前需要设置增压环节。

3.5DAC联合甲烷化(DACM)技术

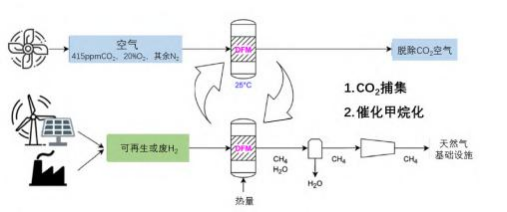

Duyar等首次提出将双功能材料(dualfunctionmaterials,DFM)用于点源CO2捕获并原位催化转化为甲烷(CH4)。DFM由高表面积载体及共同分散其上的CO2吸附与催化组分构成,DFM可从空气中直接捕获CO2,并通过引入活性气体(如H2)将其转化为CH4。DACM技术的流程如图12所示,DFM在环境条件下从空气中捕集CO2,然后将吸附CO2后的DFM在H2气氛中加热至一定温度,以便将捕获的CO2在催化剂的作用下转化为CH4。将DAC与燃料合成相结合,同时实现CO2捕集和与转化,可有效减少后续CO2压缩及运输成本。

图11 变湿吸附DAC原理示意图

图12 DACM技术流程示意图

Veselovskaya等在室温下用反应器床层装载的(25.4%~26.1%)K2CO3/Al2O3吸附CO2,随后在H2气氛下将反应器加热至300~350℃,使CO2在床层中4%Ru/Al2O3的作用下解吸并转化为甲烷,试验发现H2O分压由1200Pa增至2300Pa时甲烷转化率有所降低;当再生温度由300℃升至350℃后,解吸得到的CO2总量没有显著变化,但CO2转化为甲烷转化率由94%增长为96%。Veselovskaya等利用22.1%K2CO3/Al2O3吸附剂与4%Ru/Al2O3催化剂进行DACM试验研究,发现CH4的产率与催化温度及H2进口流量有关,并通过优化得到甲烷最大转化率为收率为98%。Jeong等研究了1%Ru+10%Na2O/Al2O3材料用于DACM的效果,发现这种DMF材料在干空气或湿空气中均表现出优越的吸附及甲烷转化性能,且10次循环后性能仍保持稳定,还发现湿空气(90%RH)条件下CO2的捕集能力比干空气条件增加了2.36倍,分析认为是由于H2O的存在形成NaHCO3增强了CO2捕集能力。

3.6其他固体DAC技术

近年来,光诱导摆动吸附(light-inducedswingadsorption,LISA)受到了越来越多关注。研究人员在多孔材料内嵌入光反应因子,利用外部光照刺激调节光响应型吸附剂内光反应开关的“开”与“关”,进而调控其吸附点位的CO2吸附能力、实现CO2的吸附与脱附。光诱导摆动吸附用于高浓度或纯CO2吸附的研究较多,但关于空气中超低浓度CO2的吸附研究较少。李倩等将偶氮苯(Azo)接枝到PEI-SBA-15上用于直接空气捕集,当PEI的含量为30%、50%旧70%时,对应的CO2脱附量分别为0.2mg/g、0.5mg/g及0.6mg/g,经历连续10个周期的光照/黑暗后CO2的吸附与脱附性能变化不大,这为光诱导摆动DAC技术的进一步研奠定了基础。

Su等提出了一种将浮游植物硝酸盐同化与CO2溶解相结合的新型DAC(MI-DAC)技术,利用微生物将硝酸盐转化为氨过程中产生的羟基来提高水的pH值,试验发现将这种技术用于海水可使海水的pH大于10,从而使空气中的CO2容易被海水吸收并转化为碳酸盐实现矿化,同时硝酸盐可作为副产品回收。实验室数据成本分析表明,MI-DAC技术的成本仅为约30.54美元/t,表明这种方法对于大规模DAC的部署极具发展前景。

04

DAC技术对比分析

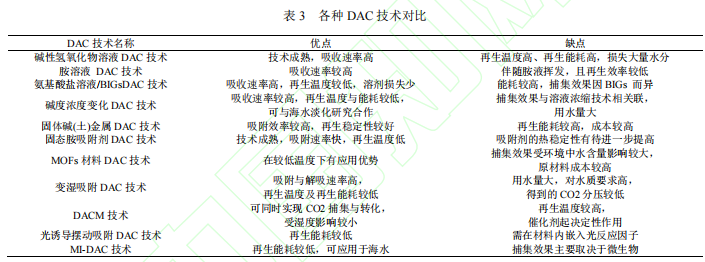

DAC技术主要分为液体DAC技术与固体DAC技术两大类,各种DAC技术的优缺点对比如表3所示。其中碱性氢氧化物溶液DAC技术与固态胺吸附剂DAC技术发展最为成熟,已存在大规模商业化实例;MOFs材料DAC技术与变湿吸附DAC技术发展较为成熟,已有小规模示范装置;胺溶液DAC技术与固体碱(土)金属DAC技术由于成本过高限制了应用;氨基酸盐溶液/BIGsDAC技术、碱度浓度变化DAC技术、DACM技术、光诱导摆动吸附与MI-DAC技术作为新兴DAC技术,具有经济性好的优点,但仍处于初级阶段,还需要进一步深入研究。

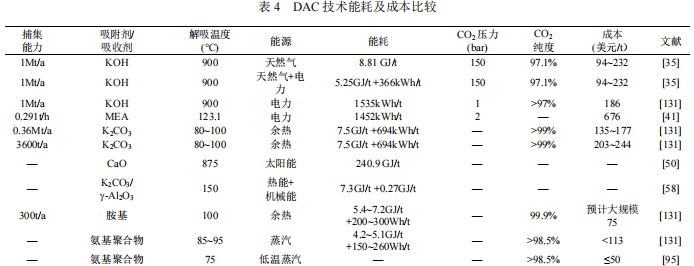

目前,DAC仍处于商业化初期,随着DAC技术的深入研究及大规模发展,其技术成本有望进一步降低。DAC的技术成本主要包括投资成本、能耗成本、吸收剂/吸附剂材料成本及运营维护成本等,由于尚无统一的研究方法,因此不同研究人员得到的技术成本不尽相同,表4为不同文献中关于DAC能耗及成本的评估比较。

在现有的DAC装置中,最初的设计都是使用热能和电能作为能量来源,且热能在总能量中所占的比例受再生温度的影响。再生温度较低的DAC技术可充分利用低品位余热及各种低碳能源,如生物质燃料、太阳能及地热等;而需要高温再生的DAC技术则仅能利用高品位热,最多仅可使用如生物甲烷或氢燃料等低碳燃料。未来若充分利用能提供高品位热的可再生能源,可以将碳排放减少到近零排放。

此外,在今后的研究中,应重点关注低成本、高吸附/吸收性能且循环稳定性好的DAC吸附/吸收剂的研发,优化或开发吸附/吸收剂再生工艺,同时开发适用于DAC技术的过程强化技术,为DAC的后续规模化与商业化应用奠定基础。具体而言,未来关于DAC技术的研究可重点关注以下方面:

(1)吸附/吸收剂是DAC技术的核心,吸附/吸收剂的吸附/吸收与再生性能决定了DAC的最终效果与成本,已成为DAC大规模商业化的瓶颈。因此需进一步开发成本低、吸附性能高、循环稳定性好的DAC吸附/吸收剂,为DAC的后续规模化与商业化应用奠定基础。目前关于固态胺与负载型碱(土)金属吸附剂等复合吸附剂的研究,大多只包含一种载体与有效成分,对于包含两种或两种以上载体或有效成分复合吸附剂的DAC性能有待研究。

(2)碱性氢氧化物溶液DAC与固态胺吸附剂技术虽已成功实现商业应用,但仍有较大缩减成本空间,如开发高效节能的碱性氢氧化物苛性回收方法,优化再生工艺以减少固态胺吸附剂的再生损失,充分利用低碳能源(太阳能、风能及核能等)与低品位热源等。

(3)对于其他尚未实现商业应用的DAC技术,应进一步研究其在真实气候条件下的DAC效果,并评估建立工业装置的成本,以便为未来的规模化与商业化铺平道路。

(4)开发适用于DAC技术的过程强化技术,设计可充分发挥吸附/吸收剂DAC性能的空气接触器等设备,实现吸附剂/吸收快速装载与卸载,构建结构简单、易于操作且成本低廉的DAC装置。

(5)现有DAC工厂主要在欧洲和北美的一定气候条件下成功运行,但对于环境条件为极端潮湿或干燥、亚环境温度以及空气质量较差的地区而言,还需进行长期的DAC技术研究及装置运行试验。

05

结语

本文介绍了当前DAC项目情况,阐述了不同种类的液体DAC技术与固体DAC技术。碱性氢氧化物溶液DAC技术吸收速率快,但再生温度高达900℃,再生能耗高,且伴随大量的水分损失;胺溶液DAC技术吸收速率较高,但存在有毒介质挥发,且再生效率较低;氨基酸盐溶液/BIGs与碱度浓度变化DAC技术属于新兴技术,均具有较快的吸收速率及较低的再生温度,但氨基酸盐溶液/BIGsDAC效果取决于BIGs种类及结构,碱度浓度变化DAC效果与溶液浓缩技术相关联;固体碱(土)金属DAC技术的再生能耗较高,DAC效果会因所选取的碱(土)金属种类不同而存在较大差异;固态胺吸附剂DAC技术吸附速率快、再生温度低,但吸附剂的热稳定性有待进一步提高;MOFs材料DAC效果受环境中水含量影响较大,而受温度影响较小;变湿吸附DAC技术再生温度及再生能耗较低,但对水质及水量要求较高,且得到的CO2分压较低需进一步压缩;DAC联合甲烷化(DACM)技术通过引入催化剂将捕集到的CO2与H2直接在300~350℃高效转化为CH4,且受湿度影响较小;光诱导摆动吸附与MI-DAC技术正处于研究初级阶段,目前看来再生能耗较低,十分具有经济性。未来应进一步研发低成本、高吸附/吸收性能且循环稳定性好的DAC吸附/吸收剂,优化或开发吸附/吸收剂再生工艺,同时开发适用于DAC技术的过程强化技术,为DAC的后续规模化与商业化应用奠定基础。